Helt automatisk rörbockningsmaskin (CNC)

CNC (Helt Auto) Rörbockare: PC-baserad kontroll

YLM utvecklar sin egen CNC-programvara som är baserad på Windows XP / Windows 7 med möjlighet att importera XYZ-information från .dxf / STEP-filer som översätts till YBC-data.

YLM -programvaran använder 3D-simuleringsprogramvara för att förhandsgranska och bestämma böjningsinterferenser. YLM -programvaran är flexibel för att möta våra kunders önskemål om effektiv produktion.

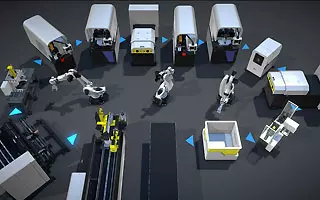

Vi erbjuder helt automatiska rörbockningsmaskiner med CNC-styrd bearbetning av rör med en diameter från 4 mm till 220 mm. Dessa modeller har 3, 4, 5, 6, 7, 8 axlar (hybridmodeller med elektrisk styrning i kombination med VVS) och helt elektriska modeller med 10-12 axlar...

Svenska

Svenska