Täysautomaattinen putken taivutuskone (CNC)

CNC (Täysautomaattinen) Putkentaivutin: PC-pohjainen ohjaus

YLM kehittää oman CNC-ohjelmistonsa, joka perustuu Windows XP / Windows 7 -käyttöjärjestelmään ja pystyy tuomaan XYZ-tiedot .dxf / STEP-tiedostoista, jotka käännetään YBC-tiedoiksi.

YLM -ohjelmisto käyttää 3D-simulaatio-ohjelmistoa taivutuksen esteiden esikatseluun ja määrittämiseen. YLM -ohjelmisto on joustava vastaamaan asiakkaidemme pyyntöihin tehokkaan tuotannon saavuttamiseksi.

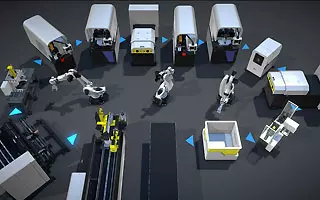

Tarjoamme täysin automaattisen putken taivutuskoneen CNC-ohjatun putkien koneistuksen halkaisijaltaan 4 mm:stä 220 mm:iin. Nämä mallit ovat 3,4,5,6,7,8-akselisia (hybridimalleja, joissa on sähköinen ohjaus yhdessä putkistojen kanssa) ja täysin sähköisiä malleja 10-12 akselilla...

Suomen

Suomen